集成电路的飞速发展,离不开材料和系统集成技术的支撑。高纯金属溅射靶材作为芯片制造、封装中物理气相沉积(PVD)工艺所需关键材料,应用于各种功能薄膜的制备。它的发展壮大不仅能极大地带动上游我国传统有色金属材料产业结构升级,更能促进下游电子制造产业的技术进步和稳定快速发展。

国内高纯溅射靶材企业崭露头角

在半导体衬底(基片)上生长各种具有重要功能的薄膜是集成电路芯片生产制造中最核心的工艺之一。基于物理气相沉积(PVD)的溅射工艺具有薄膜纯度高、成膜质量好、沉积速度快、工艺稳定可靠等优点,广泛应用于集成电路生产制造中,具有不可替代性。溅射沉积薄膜的原材料就是靶材,靶材的化学纯度、组织性能等直接决定了芯片中接触层、介质层、互连层等薄膜的性能,从而影响电子产品的性能和寿命。芯片对溅射靶材的要求非常高,它要求靶材纯度要达到5N(99.999%)以上。

超高纯金属材料及溅射靶材是芯片制造所必需的关键原材料,具有金属镀膜的均匀性、可控性等诸多优势。溅射靶材以超高纯金属(铝、钛、铜、钽、钴、钨等)为原料,经过压力加工、热处理、机械加工、清洗包装等一系列复杂精密工艺加工制造完成的。利用物理气相沉积技术,用高压加速气态离子轰击,使靶材的原子被溅射出,以薄膜的形式沉积到硅片上,最终形成半导体芯片中复杂的配线结构。靶材在半导体材料中的占比约为3%。

超高纯溅射靶材是伴随着半导体工业的发展而兴起的,属于典型的技术密集型产业,产品技术含量高,研发生产设备专业性强。目前,全球范围内美国的Honeywell、Praxair和日本的JX集团、Tosoh四家资金实力雄厚、技术水平领先、产业经验丰富的跨国公司居全球超高纯溅射靶材行业的领导地位。近年来,在国家一系列政策及资金的支持下,国内靶材行业涌现出了江丰电子、有研亿金等企业,实现了超高纯铝、钛、钽、铜等全系列高端靶材的产业化,打破了国外公司对我国高端靶材的垄断。江丰电子材料股份有限公司董事长姚力军博士告诉《中国电子报》记者,靶材是集成电路材料领域最先打破国外垄断的产品。目前,江丰电子攻克了芯片制造用超高纯金属材料的提纯及溅射靶材制备的核心技术,开发出用于芯片制造的超高纯金属溅射靶材的全套生产工艺,公司产品70%以上销往以台积电等为代表的280多家海外芯片制造工厂,并在国际领先的7nm技术得到量产应用。

我国靶材行业急需突破人才和技术瓶颈

集成电路制造工艺的不断前行,使得无论在微观品质,还是宏观规格上,对靶材的质量都提出了越来越高的要求。有研新材料有限公司战略投资部部长何金江在接受《中国电子报》记者采访时表示,集成电路制造工艺的微细化、溅射用薄膜材料的多元化,要求靶材除了纯度高、成分均匀等之外,还主要体现在靶材的致密度、晶粒尺寸、织构、电导率和结合强度等方面的严格要求;同时,随着晶圆尺寸的逐渐增加,要求靶材尺寸也随之增大,在大尺寸材料的组织性能均匀性控制、高精度成型加工等方面提出挑战;此外,为了进一步提高靶材的使用性能,还需要对靶材的结构进行优化设计。这无疑对国内靶材企业提出了新的更高的挑战。

虽然近年来我国集成电路、平板显示、太阳能电池等产业的快速发展,让我国已逐渐成为世界上薄膜靶材最大的需求地区之一,但不可否认的是,超高纯溅射靶材仍需从国外进口。

姚力军分析了其中的原因,他认为,由于国内超高纯溅射靶材产业起步较晚,且受到技术、资金和人才的限制,国内专业从事超高纯溅射靶材的生产企业数量偏少,企业规模和技术水平参差不齐,多数国内企业处于企业规模较小、技术水平偏低、产业布局分散的状态,市场尚处于开拓初期,主要集中在低端产品领域竞争。他指出,面对激烈的国际竞争,溅射靶材产业专业人才的匮乏成为制约国内靶材产业发展的痛点。"靶材的研制主要是在企业内实施,各靶材公司为在竞争中取得优势,技术均高度保密,所以该行业专业化很强,人才选择局限于为数不多的靶材公司内部。高校及科研院所开展溅射靶材基础研究及应用研究较少,时间也较短,研究力度也没有靶材公司大,因此培养的人才,无论是在数量上还是水平上都略显不足。"姚力军说。他同时指出,随着全球制造中心向中国转移,国外靶材供应商考虑到价格和交货期的因素,希望实现本土化供应,于是,纷纷在中国建立加工厂,这无疑使得国内靶材业面临的竞争更加激烈。"此外,我国超高纯溅射靶材原材料制备尚需实现重大突破,原材料品质一致性、关键技术等问题也亟待解决。"姚力军告诉记者。

宁夏东方钽业股份有限公司金属制品分厂厂长杜领会以钽靶材为例剖析了行业普遍存在的问题,他说,国外同行形成的技术及产业链壁垒,给钽靶材本土化造成技术障碍与陷阱,无法形成反馈机制。同时,国外同行的钽靶材产品技术成熟稳定,具有成本优势,而钽靶材在国内处于初始阶段,生产成本高,不具备进入市场的成本优势。

加强顶层设计形成市场合力

一方面,我国靶材行业自身存在诸多问题,难以完全满足国内集成电路产业的需求;另一方面,中国快速发展的集成电路产业,又为国内靶材制造企业的发展提供了难得的机遇。如何平衡和应对,业内专家给出了解决方案。

姚力军对《中国电子报》记者说,我国超高纯溅射靶材产业要增强核心竞争力,需要加强基础研究和应用研究、重视人才培养,在此过程中期望得到国家政策的支持。他解释说,基础研究和应用研究方面,首先需突破产品、工艺、应用上的瓶颈,可以采用自主研发和国外引进相结合的方法,需要国家及地方给予扶持,资助企业建立靶材重点实验室。人才方面,为激发研究人员的积极性,企业内部可以在体制上加强激励机制,设立专门的资金,对做出突出贡献的科研人员予以重点奖励。政策方面,由于溅射靶材是全球性市场,要与国外靶材供应商竞争,国内溅射靶材企业希望得到国家在进出口政策上的扶持。"如果国家对靶材产品给予适当退税,进一步鼓励靶材产品出口,必将加大靶材出口产品的竞争优势,推动靶材产业的发展。"姚力军说。

"目前,国内12英寸集成电路先进制程所需的高端靶材以及特种材料靶材主要依赖进口,这和国内集成电路技术整个产业链水平息息相关。"何金江表示,"这需要材料企业与半导体制造企业密切配合,以及和PVD溅射镀膜设备商联合研发,实现技术快速跟进和创新研发。"杜领会也表达了同样的意思,他告诉《中国电子报》记者,发展国内靶材产业应加强顶层设计,在产业链层面建立半导体靶材国产化上下游联合体。以钽靶材为例,可建立钽靶坯制造商、钽靶材制造商、芯片制造商产业链上下游联合体,打通产业链中间壁垒环节,形成市场合力。(记者 诸玲珍)

转自:中国电子报

相关阅读

猜您喜欢

- 令人失望的增长!可能在下面的估计值为2.7%

- 最高经济的日常报新闻 - 2015年7月9日

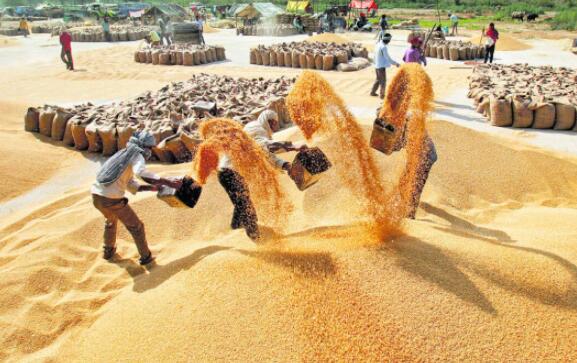

- CCEA批准建立Agritech基础设施基金;卢比的分配预算。200亿卢比

- 中心的目标是在未来四个月内创建一个包含8000万农民的数据库

- GAIL进军制氢领域 扩大其可再生能源产品组合

- Manpasand饮料在折扣亮相时交易

- Goldstone Infra Rallies 6%;计划出售聚合物绝缘人司

- 最佳公司新闻 - 2015年7月8日

- 沙特阿拉伯是俄罗斯的背后离开美国吗?

- Bandhan Bank宣布董事会,推出徽标

- 托马斯厨师获得收购额外的办公空间

- Aditya Birla Nuvo将进入太阳能

- 泰米尔纳德邦的BHEL佣金500 MW热量单位

- Sensex,漂亮的漂亮贸易略有

- 只有希腊救助促进了情绪

- 到来几周要注意什么?

图文推荐

热门文章

-

1

1这一周是:TCS,5家其他Sensex公司输了卢比。市场上限62,808 CR

原创 2021-09-07 20:52:08 -

2

2令人沮丧的IIP效应:卢比在弱者开始后丢失了更多的地面

原创 2021-09-07 19:52:11 -

3

3慢慢开始盈利; TCS美元收入增长降至4年的低点

原创 2021-09-07 18:52:11 -

4

4喷气式飞机飙升宣布折扣票价

原创 2021-09-07 17:52:07 -

5

5Unity Infraprojects问题卢比。82.63亿卢比股票,促销者

原创 2021-09-07 16:52:07 -

6

6商品交换成交量为16%以卢比。16.55千万卢比Q1

原创 2021-09-07 15:52:10